文/ 华润微电子、华润建材科技、华润化学材料

多层外延超结MOS平台及产品、先进IGBT技术平台、高性能非结晶聚酯PETG材料、高品质人造石材、创新药……近年来,一批各具特色、亮点纷呈的华润项目,竞相涌现,并应用到了生产、生活的方方面面,为华润高质量发展注入了创新活力和动能。

这些华润科技创新的“闪亮名片”,充分彰显着集团贯彻落实科技强国战略和创新驱动发展战略的使命与担当。本文将揭秘部分华润科技成果背后的创新故事,带您了解这些产品和技术推进业务高质量发展的攻关历程与实践经验。

主动出击 实现跨越式增长

华润微电子作为集团科技及新兴产业领域重点业务单元和“大国重器”业务方向的排头兵,深耕半导体领域几十载,加快技术突破和商业运作,提升科技创新管理,推进业务高质量发展,连续两年获得集团科技创新成果金奖,其中,“自主多层外延超结MOS平台及产品开发项目”是华润微电子完全自主研发并实现商业化成功的一个标杆项目。

华润微电子超结MOS团队历时五年的攻坚克难,成功研发多层外延超结平台,实现器件设计和工艺技术的诸多创新和突破,技术水平达到国内领先、国际一流,产品的可靠性达到车规级标准,实现为5G通信、光伏逆变器、储能、新能源汽车和工业电源等领域多家标杆客户长期稳定供货。2022年,华润微电子多层外延超结MOS产品营收实现跨越式增长,较2020年增长50倍,成为助推公司“十四五”战略落地的拳头产品,进一步巩固了公司在MOSFET领域国产第一品牌地位,缓解了我国高端应用领域中高压超结产品被国际大厂垄断的局面。

据Yole统计,全球MOSFET器件市场2026年将增至89亿美元,其中汽车应用占30%。MOSFET技术及工艺复杂,较大程度依赖进口,工控和汽车电子领域绝大部分市场被海外公司占据,车规级超结MOS产品国产化率不到10%。

与消费类芯片相比,车规级芯片在可靠性、一致性、安全性、稳定性和长效性方面有十分严格的要求。发展车规级芯片面临高投入、高门槛、产品研发与认证周期长、市场开拓难度大等诸多挑战,自主研发多层外延超结MOS平台更具挑战性。

超结MOS团队将产品研发标准对标国际龙头公司,坚持不懈地进行多轮技术攻关创新,在研发设计的关键环节,团队以咬定青山不放松的精神,从结构和工艺上设计多方案的交叉试验验证,最终开发出各项指标均符合设计目标的系列产品,成为国内首个基于8英寸FAB的多层外延超结MOS平台。目前,华润微全面量产的超结MOS系列平台,通过全新的专利元胞及终端设计,显著提升产品功率密度和效率。同时,超结MOS团队通过在工艺窗口、光刻工艺、对位技术等方面实现创新突破,为产品量产提供坚实基础。在产品可靠性方面,整个超结MOS系列平台率先通过工业级考核和汽车级考核,成为华润微开拓工业控制和汽车电子领域的先行兵。

2020年以前,华润微电子旗下的重庆公司和华润华晶都在着手开发超结平台,虽各有进步但也各有掣肘。直至2020年,华润微电子全面启动业务重塑与组织变革,以提升内部运营效率和外部市场竞争力为出发点,整合旗下功率半导体业务资源,成立功率器件事业群,并设立以产品线为基础的业务组织模式。其中,高压MOS产品线聚焦高压MOS和第三代半导体SiC产品的开发与推广。

高压MOS产品线成立后,公司管理层对超结MOS项目团队组织架构和职能进行进一步的调整和完善,将原有纯研发型组织升级为集研发、市场、应用三大关键岗位为一体的子业务单元,建立起以市场为指引、研发为核心、应用为桥梁的高效协同组织模式。

为了使600V-700V超结系列产品更好地满足重点客户的要求,高压超结MOS团队将重庆公司在8英寸FAB线上积累的先进设计及成熟制造工艺经验与华润华晶丰富的客户群体和产品应用端的深刻理解相融合,助力600V-700V高压超结产品系列开发和上量跑出加速度。

“然而,项目研发过程并非一帆风顺,在700V ESD平台可靠性论证环节过程中也出现过多点办公、团队磨合等阻力,”项目负责人马荣耀回忆,“每次与团队成员技术创新的过程都像是一场壮丽的探险,需要始终保持热情与激情,不惧困难和挑战。”当时主要参与项目的研发人员往返奔波于重庆、无锡两地,大家就像“长”在了办公室,白天黑夜连轴转,将各自所思所学毫无保留地分享。双方的融合共进和创新突破,极大地提高了超结平台600V-700V高压超结产品系列开发和上量速度,从 2020 年下半年开始,多家客户完成认证并开始迅速上量。

中国功率半导体市场主要包括消费电子、工业控制、汽车电子三大类。随着消费电子市场景气度下降,而工业电子(含新能源)和汽车电子终端市场加速提升。在此情况下,华润微电子积极调整产品结构、客户结构及终端应用结构,“研发+市场”双向发力,加快产品及应用转型升级,不断提升自有品牌产品占比。超结MOS团队充分利用客户资源,通过与行业重点客户深度合作与交流,利用客户的技术经验和横向对比系统对产品进行验证,共同探讨优化方向,大大缩短产品开发周期,加速完成技术和产品迭代,不断加强企业核心竞争力。

目前电子工业控制+汽车电子产品占比已达70%,标志着华润微电子向市场化、专业化、产业化、国际化迈出坚实步伐,进一步提升了华润“智造”品牌影响力。

抢抓机遇 打破人造石发展瓶颈

无机型人造石是一种新型的建筑装饰材料,具有环保无毒、美观、耐候性好等优点。但美中不足的是这种材料仍然存在弯曲强度低、受外力作用易开裂,表面易出现色差等缺陷。针对缺陷问题,华润建材科技的“高品质绿色无机型人造石制备关键技术及应用”这一项目从材料体系研发、核心工艺和核心装备进行了全链条研发,实现了重大研发突破,并承接了西安国际会展中心室内装修工程项目无机人造石供应,顺利确保项目高质量交付。

一切几乎是从零开始。

面对新涉足的人造石材领域,项目团队面临经验尚浅、人才短缺的局面,再加上国内无机型人造石起步较晚,生产技术、工艺装备的研发工作又相对滞后,更是无经验可借鉴。

质量是产品真正的核心竞争力。传统无机型人造石孔隙率较大,不如有机人造石结构致密,存在吸水率高、光泽度低、力学性能差等的问题。要筑万丈高楼,必先打好地基。要想解决产品本身的性能问题,就要从最简单的材料组成入手。

无机型人造石是在水磨石基础上发展而来,以水泥或辅助胶凝材料为粘合材料,以天然石材碎(粉)料和天然石英石(砂、粉)等为主要原材料,加入颜料及其他辅助剂,经搅拌混合、凝结固化等工序复合而成的材料。这也许看起来没什么技术含量,但是往往越简单的事情,越难做好。原材料的搭配比例将直接影响产品的强度。无机人造石涉及三大类材料,其中每一类又涵盖多个分支材料,要想确定每一个材料的配比,巨大的工作量可想而知。

通过查阅大量资料,针对每一类材料的特性进行了系统的研究和检测分析,基于专业所学的最紧密堆积数学模型和UHPC配合比技术设计理论,设计配方,开展实验。广东的夏天最是酷热难耐,在开展实验时还需要穿戴整套劳保用品,其炎热程度更是让人难以忍受,但是这对研发小组来说已是家常便饭。为了高效产出研究成果,配方研发小组常是白天做实验,晚上写总结、列计划。研发过程中总是会遇到各种各样的困难和挑战,但是他们从不气馁,进行了上百次的计算和试验,小组试验了有机类、无机类的各种增强材料,最终通过纳米材料改善微观结构,提高了产品的韧性,抗弯强度达到国内外同类产品两倍,解决了产品易开裂难题,最终研发出高强度、低吸水率、低线性热膨胀系数、A级防火的高质量产品。

西安国际会展中心项目无机人造石使用面积约4.3万m2,用量之大,又该如何确保产品高质量的持续稳定,以及大面积应用颜色、外观的一致性呢?

作为装饰面材,外观是产品最重要的名片。在保证原材料稳定性的情况下,设备是影响产品质量的直接因素。面对行业设备存在的差异化,项目团队调研走访全国人造石设备厂商,交流调研,融合百家之长,吸收经验。回到基地工厂,团队成员又下到车间,对现有设备的每一道生产工序进行细致研究,自制简易设备,在实验室反复模拟人造石生产过程。结合调研结果,经过反复推敲和多次验证,不断进行设备功能技术的创新,最终基于工厂原有生产线,对生产设备与工艺流程进行优化设计,研发了“六道均化”工艺和生产全流程温控技术。通过均化工艺和温度控制程序,最大程度地改善了产品表面色差、气孔和干斑等质量问题,基本消除产品开裂的痛点问题。同时,结合石材生产数字化管理系统,最大程度地保证了产品品质稳定性。

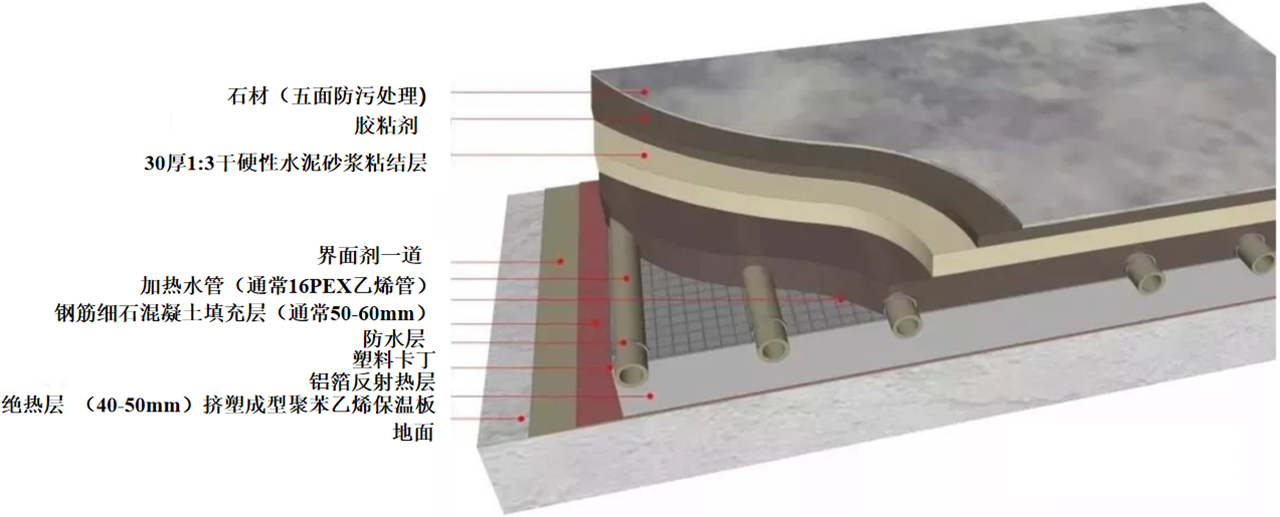

项目建设工作开展中,还遇到了一个严峻的考验,项目部分地面工程设有地暖,地暖环境的特殊性在于环境温度变化快,升降温速率高,板材膨胀收缩大,易导致板材开裂。面对挑战,项目团队通过理论计算人造石、地暖材料、粘结材料、基材等材料的线性热膨胀系数,结合实验室全真模拟项目所在地的环境气温变化,从寒冬到暖春,室内温度在一天内变化多次,成员们强忍着温度变化带来的身体不适,坚持以最真实的状态验证人造石合理尺寸及铺贴构造,最终将原1600mm*1600mm*25mm尺寸降至1000mm*1000mm*25mm,满足设计需求的同时,有效规避后期空鼓开裂等质量风险。

确定方案、排期、生产、加工……一切工作都紧锣密鼓、有条不紊地开展,最终做到了在短短2个月的时间里就实现了4.3万m2产品顺利交货。

西安国际会展中心的成功交付,使润品于2020年顺利纳入华润置地战略采购名单,才有了后续万象系商业项目的大面积应用,并拓展至住宅、学校及其他代建运营项目,华润建材科技功能建材已先后为深圳地铁4号线、深圳地铁10号线、嘉兴火车站、大疆天空之城总部大楼等大型工程项目供应优质产品和服务,获得客户高度认可。

突破发力向高端共聚酯领域迈进

作为科技创新和产业升级的重要支撑,我国新材料行业受制于技术、专利壁垒和人才等劣势,面临类多而不强、量巨而不精的局面,材料强国之路依然任重道远。党的二十大报告中,明确将新材料列入战略性新兴产业,便是在当前新一轮科技和产业深入变革,全球竞争格局深刻变化之时,给材料领域相关企业和科研机构亮起的信号灯。近年来,集团提出的“1246”模式更像是精准绘制了化学材料的发展方向标。由此,在业务重塑中公司转型发展驶上了快车道,用“学习-追赶-突破”来回答新材料产品的“追击问题”,成为延伸聚酯产品a品类、攀登高附加值领域的“引擎”。

当前,华润化学材料在“2+N”战略的驱动下,PETG产品已经从幕后走向台前。然而,成绩的背后,我们更多地需要看清行业现状、摸清技术难点,从现实出发书写好“解题过程”。

简单来说,PETG是在传统PET聚合的基础上引入第三单体进行共聚而成的一种通用型共聚酯产品,它既保留了PET的优异性能,又具有透明度高、耐化学品优异、食品可接触等性能优势,是一款综合性能较为优异的透明工程塑料,已被广泛应用于化妆品包装、食品包装、家居家装、日用品、医疗及各类注塑件和异型材等领域。

不过,就是这样一种新材料和一个新市场,长期以来被国外企业牢牢掌控,其成熟的生产技术、强大的市场竞争力,形成的先发优势,对国内企业在夹缝中求突破,难度系数不可谓不大。

就材料本身的发展,一般都遵从着从单体走向配方,从实验室走向工程工艺,从买卖走向营销布局的进步。对于化学材料来说,像众多华润前辈那样,优先解决从无到有的问题,也许才能在科学经营管理中找到从有到优之路。

作为PETG行业的新玩家,可以说很难绕开已有的游戏规则。先引进来,拿着通行证去走走看看,成为化学材料破题之策。于是,一场围绕着产品的“上半场攻坚”便轰轰烈烈地展开了。

2021年,在努力克服全国性公共卫生事件影响下,化学材料抽调精兵强将,从常州远赴珠海,同珠海分公司员工们一道,扎下根、沉下心,进行了辛苦的项目建设。从成立多支突击队,到任务分解,按照“组间同质,组内异质,优势互补”的原则建立不同班组,引入竞争机制,高效运转、全向发力,力保项目按计划完成建设施工。

同年11月,依据已有的配方和工艺条件,生产装置正式由PET转产PETG,然而转产过程却很坎坷,产品质量迟迟无法达标且工艺极不稳定。关键时刻,项目团队成员凭借在PET生产中的积累,以及催化剂生产的独特经验,在产线上坚守两昼夜,对工艺参数进行了大胆而细致的调整,最终稳定地生产出了合格的产品。

对于一个产品来说,单单是实现批量投产,是远远不够的。学会“套用公式”,不是从“定理”到“推论”的理解跃升和运用推广。接下来摆在新材料业务面前的,便是市场的“下半场检验”。

“产品为客户服务,团队为产品服务!”PETG项目负责人说,“在试料摸索和调查研究中,寻找应用问题、找准技术差距,才能提高产品档次,构建属于自己的行业高地。”是已经满足于板片材、日化包材等低端应用领域,还是要向检验产品质量和稳定性的中高端领域发起冲击?

对于华润人来说,答案显而易见,新材料业务的“斗士们”已经在用行动进行诠释!半年里,参与130多次客户试料,面对包材客户的正常生产计划,面对模具、机台等的协调问题,面对试料时间的不确定性;只要生产不停车,公司的PETG技术跟进就不离线,大家深知百米大战的起步没有拼出去,中程的加速和终点前的冲刺就无从谈起。

经过信心与技术积淀,化学材料的PETG产品已逐步在化妆品行业、吸塑片材、装饰膜、热收缩膜等中高端市场打开了局面,可以说,在新材料应用技术团队的努力下,我们是用时间换取了发展空间。

目前,华润化学材料的rPETG产品获得了可口可乐(中国)有限公司授予的“可持续发展先进技术支持奖”;由rPETG产品制作的200多套家具已经在华润的4座红安希望小镇得到使用,获得了2021年度华润集团授予的“社会责任银奖”。

“凯歌而行,不以山海为远;聚势而上,不以日月为限”。华润的科技创新成果远不止这些,华润旗下六大领域都在各自的行业探索和研究,以科技创新为产业注入更多新动能。2023年,恰逢华润创立85周年暨华润集团成立40周年,华润人在科技创新领域乘风破浪的征途也许才刚刚开始,但有理由相信,未来我们必将驰骋于星辰大海!